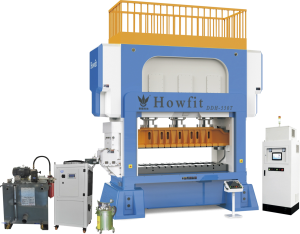

그만큼DDH HOWFIT 고속 정밀 프레스본 장비는 고효율, 고정밀 스탬핑 가공 장비로, 자동차, 전자, 가전제품 등 다양한 산업 분야의 부품 스탬핑 생산에 널리 사용됩니다. 본 글에서는 엔지니어링 기술적 관점에서 본 장비의 기계적 구조, 제어 시스템, 블랭킹 원리 및 기술 개발 동향을 심층적으로 분석합니다.

1. 기계적 구조

갠트리형 고속 정밀 펀칭기의 기본 기계 구조는 본체, 펀칭기, 금형 및 공급 시스템의 네 부분으로 구성됩니다. 본체는 상하 갠트리형 주철 프레임 두 개에 의해 지지되며, 상부는 가이드 레일과 슬라이더를 통해 펀칭기와 연결되고, 하부는 공급 시스템의 베이스 역할을 합니다. 펀칭기는 기계의 핵심 부품으로, 펀칭 프레임, 크랭크축 구동 장치, 연결봉 구동 장치 및 니들바 메커니즘으로 구성됩니다. 금형은 목표 부품을 펀칭하는 데 사용되는 도구로, 금형 프레임과 상하 모듈로 구성됩니다. 공급 시스템은 공급 메커니즘과 공급 테이블로 구성되며, 금형으로 재료를 이송하는 역할을 합니다.

이 기계는 전체적으로 고강도 및 높은 하중 지지력을 특징으로 하는 갠트리 구조를 채택하여 고속 펀칭 중에도 안정성과 높은 정밀도를 유지할 수 있습니다. 또한, 기계 구조는 다중 채널 강화 공정을 적용하여 사용 중 기계의 안정성과 내구성을 더욱 향상시켰습니다.

2. 제어 시스템

갠트리형 고속 정밀 펀칭기의 제어 시스템은 하드웨어와 소프트웨어 두 부분으로 구성됩니다. 하드웨어는 주로 서보 모터, 컨트롤러, 센서 등으로 이루어져 있으며, 소프트웨어는 컨트롤러에서 실행되는 프로그램으로 다양한 제어 기능을 구현합니다. 제어 시스템은 동작 제어, 압력 제어, 블랭킹 제어의 세 가지 측면을 통해 기계의 자동 생산을 완료합니다. 특히, 제어 시스템에 적용된 충격 제어 기술은 고속, 고효율, 고정밀 스탬핑 가공을 실현하여 생산 품질과 효율성을 보장합니다.

3. 펀칭 원리

갠트리형 고속 정밀 펀칭기의 펀칭 원리는 펀칭기를 통해 재료를 성형하는 것입니다. 구체적으로, 기계의 크랭크축 구동 메커니즘은 모터에서 공급되는 동력을 니들 바 메커니즘으로 전달하여 니들 바가 앞뒤로 움직이게 합니다. 니들 바가 아래로 눌리면 금형의 보스가 니들 바와 연결되어 모듈이 아래로 떨어지면서 위쪽 모듈과 충돌합니다. 충돌 순간, 금형은 초음파력을 발생시켜 재료를 원하는 모양으로 펀칭합니다. 펀칭 과정에서는 펀칭 속도, 강도, 펀칭 위치 등 여러 변수를 제어하여 펀칭 및 성형의 정확성과 효율을 확보해야 합니다.

4. 기술 발전 동향

현재 과학 기술의 지속적인 발전과 시장의 끊임없는 수요에 따라 갠트리형 고속 정밀 펀칭기의 기계 구조, 제어 시스템 및 펀칭 원리는 끊임없이 혁신되고 발전하고 있습니다. 구체적으로, 기술 개발 동향은 다음과 같은 측면을 포함합니다.

1. 정밀도 및 속도 향상: 전자 제어 기술, 서보 기술 및 충격 제어 기술의 지속적인 발전으로 갠트리형 고속 정밀 펀칭기는 더욱 빠르고 정확해질 것입니다.

2. 자동화 증가: 지능형 제조의 발전과 함께 기계 자동화 및 디지털화에 있어 갠트리형 고속 정밀 펀칭기의 적용이 지속적으로 증가할 것입니다.

3. 시스템 개선: 갠트리형 고속 정밀 펀칭기의 제어 시스템과 기계 구조는 시장의 고효율, 고품질, 저비용 생산 요구에 부응하기 위해 지속적으로 개선 및 최적화될 것입니다.

5. 사례 비교

자동차 부품 펀칭을 예로 들면, 기존 CNC 펀칭기의 속도는 일반적으로 분당 200~600회인 반면, 갠트리형 고속 정밀 펀칭기는 분당 1000회 이상에 달할 수 있습니다. 따라서 갠트리형 고속 정밀 펀칭기를 사용하면 생산 효율을 크게 향상시킬 수 있습니다. 또한, 갠트리형 고속 정밀 펀칭기는 기존 CNC 펀칭기보다 정밀도가 훨씬 높아 더욱 세밀하고 복잡한 부품을 가공할 수 있습니다. 그러므로 높은 정밀도와 고속이 요구되는 생산 분야에서 갠트리형 고속 정밀 펀칭기는 더욱 큰 장점과 활용 가능성을 가지고 있습니다.

게시 시간: 2023년 6월 14일